光伏逆变器数字工厂,助力企业能效跨越式提升

某上市公司是国内光伏逆变器生产厂家,市场需求快速增长,现有产能不足需要新建产线。新产线需要提升生产效率,降低人工成本,提升产品良率,改善物料的管控水平,提升生产过程中信息化程度。同时新产线需要根据生产场地和工站灵活配置,满足不同规格的逆变器在生产中灵活切换的要求

为了满足以上需求,该公司选择“光伏逆变器数字化工厂”,进行组串式等逆变器的自动化生产。该数字化工厂有以下优势:1.柔性工站系统。装配段各工站、检测、打包段等按照模块化单元配置,可根据场地灵活组线及后期增加其他工站;2.换线标准化。整线流转可无缝容接多种规格的逆变器,切换时无需换板。3.边缘视觉技术:自有知识产权视觉软件,可实现单工站视觉图像自由组合,快速跟踪检测数据报表,提升产品良率。

据记者了解,该数字化工厂投产后,整线减少操作人员35人以上,生产效率提升66%。空间有效利用率提升340%,产品流转效率提升80%,对企业效益带来了显著的提升,实现智能制造的跨越式升级。

其中自动装配段配备多台自动螺丝锁付机,结构设计双工位三维螺丝机平台,搭载视觉定位系统、拍照检测系统,螺丝自动供料系统、定扭锁付系统,锁付力矩跟踪反馈系统。设备可适用于多种机型各部品的自动螺丝预紧、锁付、检测为一体,实现了“一机三功能”,满产可节省人力12名。通过自动定位,2D相机拍照读取坐标值,系统自动修订,三维机械手准确抓取螺丝,实现自动锁付过程,同时生产数据实时跟踪、参数自动存档、系统追溯、可视化管理等。同时产线可实现机箱自动翻转、电感自动装配、硅脂自动涂覆等自动化工序。

老化测试区设备用于产品的高温,恶劣环境测试,验证产品稳定性可靠性,测试区设备采用立体仓储式、模块化设计,配备巷道机械手,多个自动老化测试位及缓存位。内置先进的老化温控系统,老化环境温度可调,实现产品老化测试过程全自动化。空间利用率提升340%,减少作业人工14人。检测段同时可实现安规自动检测、管压降测试、自动小功率并网检测、ATS 出厂检测、气密性自动测试。

自动换线设备实现产品自动换线和栈板回流两部分功能。设备可节约栈板转运和产品换线转运人员4人,提升产品流转效率80%,减少员工作业强度,消除作业中的安全隐患。

自动打包段用于产品自动打包作业,包含铺助吸吊机装箱、自动封箱机、码垛机、缠膜机及自动打带机设备。其中,各设备具备少料预警,缺料停机及栈板自动上料等功,同时作业过程可同步完成条码等信息采集并上传至系统,提升整机打包作业效率和外观一致性,减少人员5人、消除转运浪费,提高产能66%以上。

顶升AGV支持五种混合导航模式(磁条、二维码、磁钉、激光和SLAM),通过潜伏物料车下方顶起举升的方式搬运,更适用窄道通行局限空间环境内转弯、原地旋转掉头。AGV有多台联动功能,可自动进出电梯、跨越楼层搬运,根据指令自动运行、自动充电、故障自检。

据记者了解,该数字化工厂是由德富莱智能科技股份有限公司负责设计制造。德富莱是高新技术企业、智能工厂软硬件整体解决方案提供者。公司成立于2013年,总部位于深圳,现有员工2000人左右,在欧美及国内主要大中型城市建有13个研发中心,并拥有5万多平米生产制造基地。

德富莱公司多年来聚焦于新能源、3C、军工等行业客户的智能制造需求,形成了信息系统、机器人视觉、运动控制、自动化集成四大技术,产品涵盖工业互联网、MES系统、智能仓储、智能物流、视觉设备、机器人、非标自动化设备、测试系统八大系列,为美国、英国、法国等二十多个国家客户提供产品与服务。

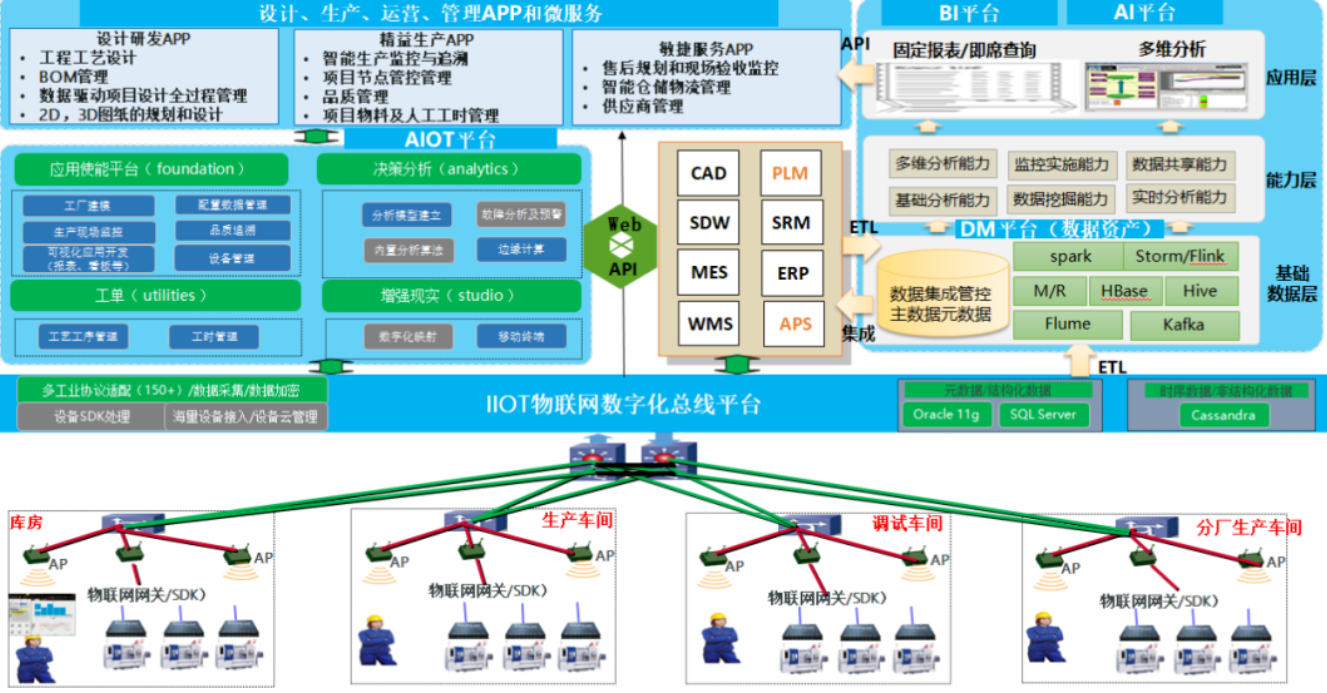

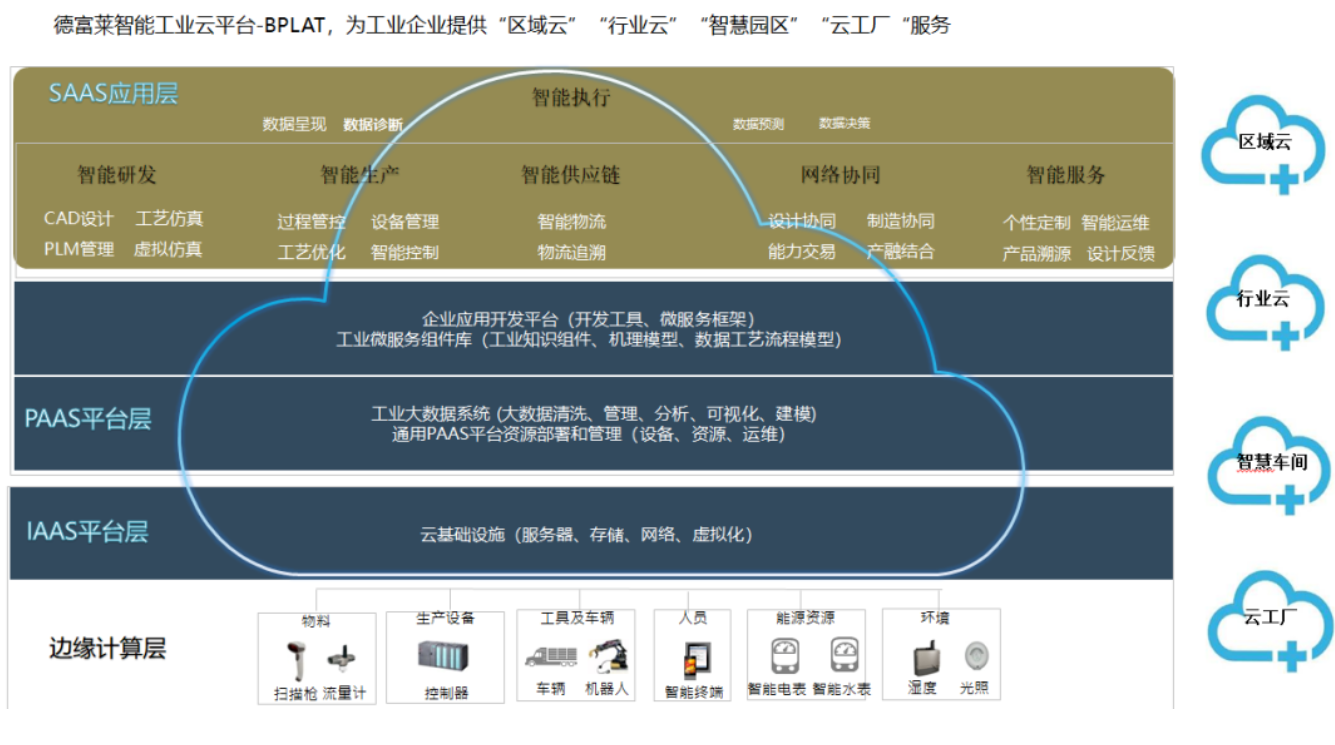

德富莱数字化工厂是信息化与工业化的深度融合,目标就是将IT信息化与生产应用有机结合起来,依托互联网、物联网与大数据实现集成与互联,对整个经营制造过程的物料管理、物流配送、产品生产监控、产品在线检测等进行实时数据的收集、传输、分析和反馈是核心述求。通过智能网络将制造中底层的传感器、数控车床、工业机器人、资源保障装备等与上层智能系统集成,形成智能工厂的网络化制造体系。

一 .德富莱数字化工厂总体架构

德富莱数字化平台是将数字化建模、数字化控制、数字化管理等技术应用到根据多厂区、多车间及多仓储的布署实事,通过工业互联网、物联网(IOT)等IT技术实现集中化管理及调度;而要精准管理多厂区、多车间及多仓库间的物料流转,首先要进行信息化的升级布署,通过物联网、仿真计算等技术实现物流及数据流的精确定位及实时同步,实现集中化的数据管理和分散可视化的数据展示。德富莱帮助客户打造透明高效的智慧工厂。

二、数字化工厂的核心技术

三.数字化工厂的优势

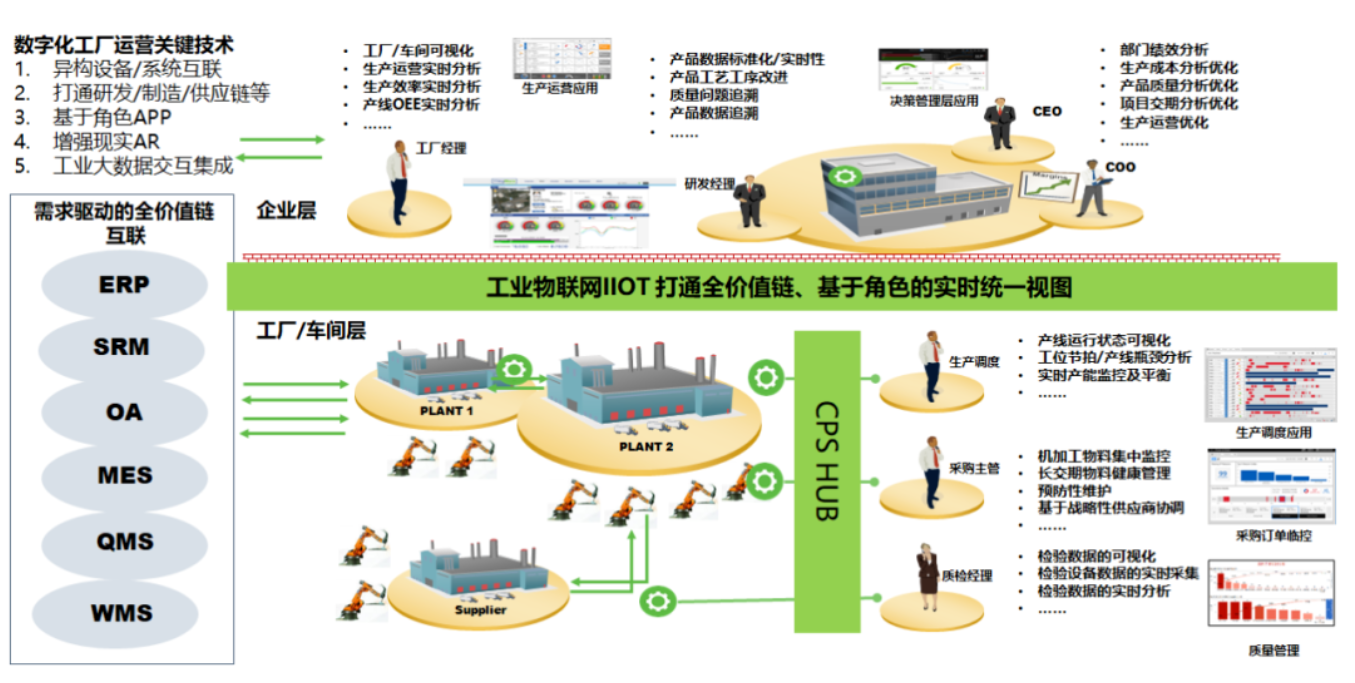

德富莱根据工厂总体设计、工艺流程及布局数字化建模和工厂互联互通网络架构与信息模型,通过制造过程现场数据采集与可视化,实现现场数据与生产管理软件的信息集成,实现MES、PLM、ERP系统的高效协同与集成,并应用机器人、立体仓库、智能物流以及具有自感知、自适应功能的设备和系统以及人工智能等技术。全面提升关键技术装备的应用及系统集成水平,实现了基于精密设计、供应、制造的并行组织和协同优化,实现协同研发、协同制造、智能生产、智能检测、智能物流、智能管控。

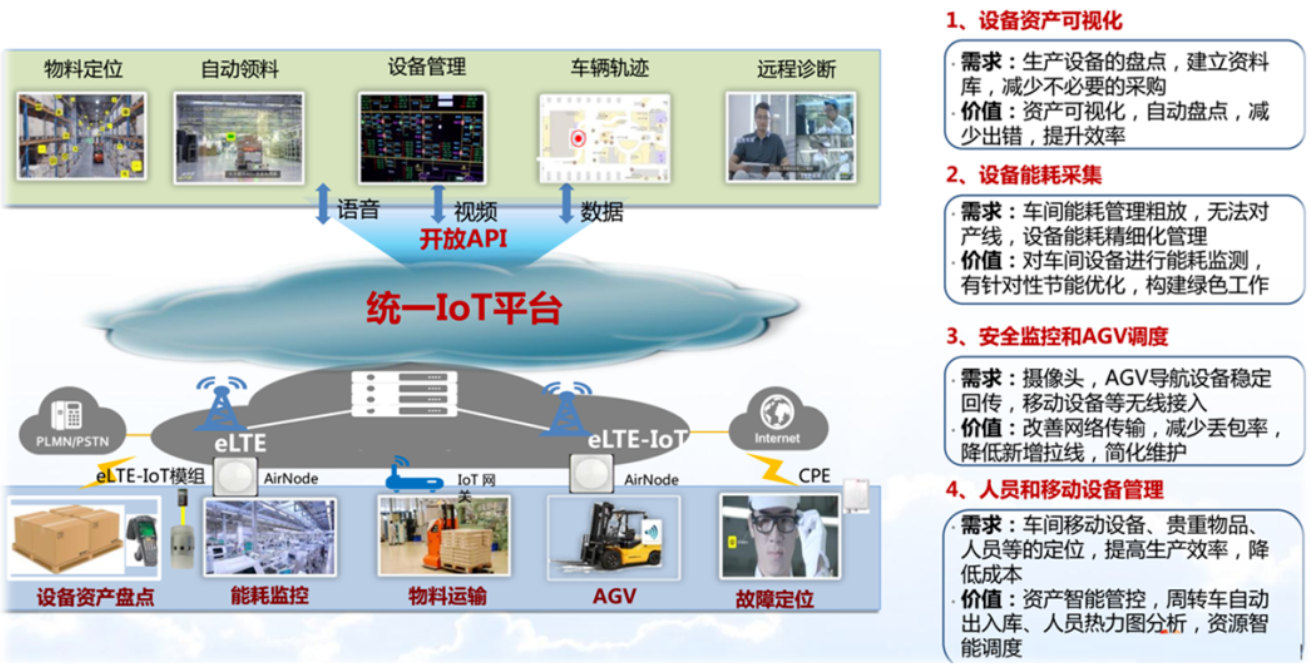

四、数字化工厂的系统互联

德富莱数字化平台与传感器、自动化控制、生产管理、制造和执行及企业计划等不同层面,实现纵向集成和网络化制造系统互联互通

五、数字化工厂的实际运用

六、大数据的交互集成

1、数字孪生系统

通过设计工具、仿真工具、物联网、虚拟现实等多种数字化手段,将物理设备的各种属性映射到虚拟空间。突破物理条件的限制,更加方便设计、制造和使用。工程人员可在虚拟空间进行调试、试验,使机器运行达到最佳效果;通过对生产线上各生产设备的实时运行数据采集,实现整个生产过程的可视化监控;通过经验或机器学习等方法,建立关键设备参数、检测指标的监控策略,以实现生产过程中关键设备参数、检验指标的监控和调整,实现稳定和不断优化的生产过程;

2、设备实时动态

德富莱拥有软硬件一体化数字工厂的整体优势和多项成功案例,可以向客户提供全流程的服务支持,包括项目设计、产线规划、设备制造、安装调试、产线维护、技术咨询、人员培训、软件版本升级、故障处理等,受到行业客户的广泛认可。

发表回复